破碎機錘頭作為破碎設備中的重要耐磨部件,其發(fā)展歷史與鑄造技術的進步密切相關。從最初的簡單鑄鐵件到現(xiàn)代高性能合金鑄件,破碎機錘頭的演變不僅提升了破碎效率,也推動了礦山、建筑等行業(yè)的發(fā)展。

一、早期階段:普通鑄鐵錘頭的應用

在破碎機發(fā)展的初期,錘頭多采用普通鑄鐵材料鑄造。這種鑄造件成本較低,但耐磨性和韌性較差,使用壽命短,需頻繁更換。盡管其制造工藝簡單,卻無法滿足高強度破碎作業(yè)的需求,限制了破碎機的整體性能。

二、中期發(fā)展:合金鑄鐵與高錳鋼的引入

隨著工業(yè)技術的進步,20世紀中期,高錳鋼等合金材料開始應用于錘頭鑄造。高錳鋼鑄造件具有良好的韌性和加工硬化特性,在沖擊載荷下表面硬度提升,顯著延長了使用壽命。同時,鑄造工藝改進,如砂型鑄造和精密鑄造的應用,提高了錘頭的尺寸精度和一致性,使破碎機在處理硬物料時更加高效可靠。

三、現(xiàn)代階段:復合鑄造與新材料創(chuàng)新

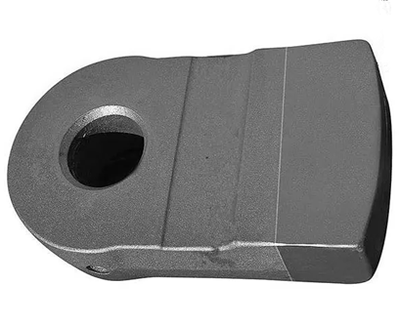

進入21世紀,破碎機錘頭的鑄造技術進一步多元化。復合鑄造技術,如在錘頭工作部位鑲嵌高硬度合金塊,結合基體的韌性,實現(xiàn)了耐磨與抗沖擊的平衡。新材料如高鉻鑄鐵、雙金屬復合鑄造件得到廣泛應用,這些鑄造件通過熱處理和優(yōu)化成分設計,大幅提升了耐磨性能和整體壽命。計算機模擬和數(shù)字化鑄造技術的引入,使得錘頭設計更加科學,減少了鑄造缺陷,提高了產品可靠性。

四、未來趨勢:智能化與綠色鑄造

當前,破碎機錘頭的發(fā)展正朝著智能化和綠色化方向邁進。智能鑄造技術,如3D打印和物聯(lián)網監(jiān)控,可實現(xiàn)錘頭的個性化定制和狀態(tài)實時監(jiān)測,減少資源浪費。同時,環(huán)保鑄造材料的研發(fā),如可回收合金和低能耗工藝,將推動錘頭鑄造的可持續(xù)發(fā)展。

破碎機錘頭的發(fā)展歷史是一部鑄造技術創(chuàng)新的縮影。從普通鑄鐵到高性能合金,鑄造件的進步不僅提升了破碎機的性能,也體現(xiàn)了工業(yè)制造水平的整體提升。未來,隨著新材料和智能技術的融合,破碎機錘頭將在效率、壽命和環(huán)保方面實現(xiàn)更大突破。